Beim Druckgießen (auch Druckguss genannt ) wird die Druckgusskavität (Druckgussform) mit flüssigem oder halbfestem Metall bei hoher Geschwindigkeit und hohem Druck gefüllt und unter Druck geformt und verfestigt, um Gussteile zu erhalten. Druckgussteile haben eine hohe Maßgenauigkeit, die im Allgemeinen der Stufe 6 bis 7 oder sogar Stufe 4 entspricht; geringe Oberflächenrauheit; hohe Festigkeit und Härte, 25 bis 30 % höher als beim Sandguss, stabile Abmessungen, gute Austauschbarkeit; dünnwandige, komplexe Gussteile können im Druckgussverfahren hergestellt werden, mit hoher Produktionseffizienz und langer Lebensdauer der Druckgussform. Beim Druckgießen von Aluminiumlegierungen können 80.000 bis 200.000 Mal erreicht werden, daher wird das Druckgussverfahren häufig in den Bereichen Photovoltaik, 5G-Kommunikation und Automobil eingesetzt.

Aluminium und

Aluminiumlegierungen haben eine geringe Dichte (nahe 2,7 g/cm³), was etwa 1/3 von Eisen oder Kupfer entspricht; gute elektrische und thermische Leitfähigkeit, nur übertroffen von Silber, Kupfer und Gold; gute Korrosionsbeständigkeit: Auf der Oberfläche von Aluminium bildet sich leicht auf natürliche Weise ein dichter und fester Al2O3-Schutzfilm, der das Substrat gut vor Korrosion schützen kann. Gute Produkte können durch Passivierung, Pulversprühen, Beschichten usw. erhalten werden, daher ist es besonders für die Druckgussproduktion geeignet.

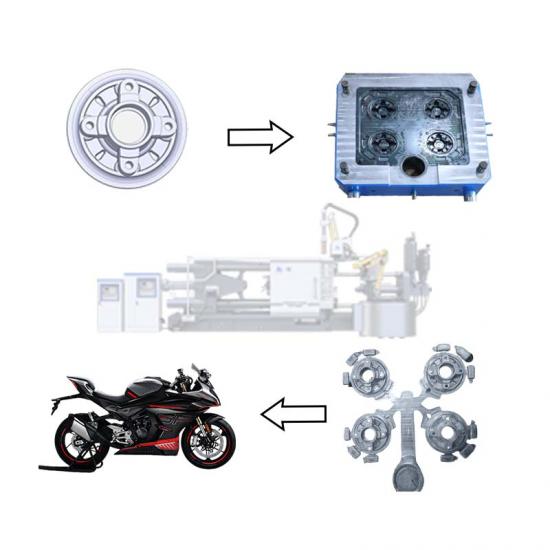

Die Zusammensetzung verschiedener Standardmaterialien aus Aluminiumlegierungen ist ähnlich und die Legierungsmaterialien können entsprechend den Verwendungsanforderungen ausgewählt werden. Herkömmliche Aluminiumdruckgusslegierungen stellen keine besonderen Anforderungen an Dehnung und Wärmeleitfähigkeit und werden hauptsächlich für Motorteile von Autos und Motorrädern wie Motordeckel, Ölwannen, Zylinderblöcke, Getriebegehäuse usw. verwendet.

Mit der Entwicklung der 5G-Technologie werden in Kommunikationsbasisstationen immer mehr Aluminiumdruckgusslegierungen verwendet, hauptsächlich zur Herstellung von Kühlergehäusen. Da die Wärmeleitfähigkeit der herkömmlichen ADC12-Aluminiumlegierung nur 100 W/(m·K) beträgt, wird im Allgemeinen ENAC44300 als Druckgussmaterial ausgewählt, um die Wärmeleitfähigkeit der Teile zu verbessern; zusätzlich kann eine T5-Wärmebehandlung bei 200 bis 350 °C durchgeführt werden. Neben dem 5G-Kommunikationsbereich besteht auch in der Photovoltaikindustrie eine steigende Nachfrage nach Aluminiumdruckgusslegierungen, und die repräsentative Komponente ist das Wechselrichtergehäuse. „Photovoltaik + Energiespeicher“ ist in vielen Ländern zur Standardkonfiguration für die Photovoltaikentwicklung geworden. Nach der Anpassung der Energiespeicherung wird dies der Photovoltaik eine langfristige und nachhaltige Entwicklungsdynamik verleihen. Es wird geschätzt, dass die weltweit installierte Photovoltaikkapazität bis 2025 um 370 GW steigen wird und die neue Nachfrage nach Energiespeicher-Wechselrichtern bis dahin etwa 74 GW betragen wird. Experten gehen davon aus, dass bis 2025 2 % der weltweiten Energieversorgung aus der Photovoltaik-Stromerzeugung stammen werden. Bis 2055 wird die Photovoltaik-Stromerzeugung mehr Energie liefern und etwa 25 % der gesamten Energieversorgung ausmachen, und bis 2150 wird sie 50 % übersteigen. Neben der erforderlichen Wärmeleitfähigkeit hat diese Art von Aluminiumlegierung auch bestimmte Anforderungen an die Dehnung, um versehentliche Explosionen ohne Splitterbildung zu bewältigen, was normalerweise mehr als 5 % erfordert. Die Hauptkomponenten im Bereich der Wärmeableitung umfassen hauptsächlich ADS-Gehäuse, Gleichstromwandler, Basisstationsstrahler, Photovoltaik-Wechselrichter, Ladegeräte, Fahrzeugstrahler und Scheinwerferstrahler.

Unabhängig davon, ob es sich um eine neue Aluminiumlegierung mit hoher Wärmeleitfähigkeit oder eine wärmebehandlungsfreie Aluminiumdruckgusslegierung handelt, ist zur Verbesserung der Wärmeleitfähigkeit und Dehnung eine Reduzierung des Gehalts an Legierungselementen und eine möglichst geringe Anzahl an Legierungselementarten erforderlich, damit die Leistungsanforderungen erfüllt werden. Neben der Erfüllung der Produktleistungsanforderungen sollten Aluminiumdruckgusslegierungen auch die folgenden Eigenschaften aufweisen, um die Qualität des Druckgussprozesses und des Produktaussehens sicherzustellen: ① Gute Thermoplastizität in der Nähe der Solidustemperatur, um eine komplexe Hohlraumfüllung zu erreichen und Schrumpfung zu vermeiden; ② Geringe Schrumpfung, um Risse und Verformungen während des Druckgusses zu vermeiden und die Maßgenauigkeit zu verbessern; ③ Kürzeres Erstarrungsintervall (Temperaturunterschied zwischen Liquidus und Solidus) zur Verringerung der Schrumpfung; ④ Gute Hochtemperaturfestigkeit, um Rissbildung beim Öffnen der Form zu vermeiden; ⑤ Gute Leistung an der Schnittstelle zwischen Gussteil und Form, um Reaktionen mit der Form zu vermeiden und ein Festkleben der Form zu verringern; ⑥ Gute physikalische und chemische Eigenschaften, nimmt im geschmolzenen Zustand bei hohen Temperaturen nicht so leicht Luft auf und oxidiert nicht, wodurch die Anforderungen an die langfristige Isolierung erfüllt werden.

Der Entwicklungstrend bei Druckgussprodukten geht in Richtung Integration und Entwicklung im großen Maßstab. Mit der Entwicklung der Produkteigenschaften und der Nachfrage nach individueller Leistung entwickeln sich Aluminiumdruckgusslegierungen in Richtung niedriger Legierungsgehalt. Hochvakuumdruckguss ist zu einem wichtigen Mittel zur Lösung der Prozessprobleme neuer Aluminiumdruckgusslegierungsmaterialien geworden.